Ziel

Ziel des Forschungsprojekts „Gusseisen-Leichtbauteile“ ist die Unterstützung von Anwendungen im Maschinen-, Fahrzeug- sowie im Bergbau durch neue Materialien, die entweder durch veränderte Zusammensetzung der Basisstoffe oder durch bionische Gestaltung gewonnen werden.

Mit dem Vorhaben soll unter Berücksichtigung bionischer Konstruktionsprinzipien eine Gewichts- und Kostenreduktion bis zu 20 Prozent für Gussteile erschlossen werden. Bei der Georg Fischer GmbH & Co. KG in Mettmann werden jährlich 170.000 Tonnen Sphäroguss hergestellt, davon 30 Prozente in perlitischen Qualitäten.

Durch eine Gewichtsreduktion von 20 Prozent könnten 10.000 Tonnen Material eingespart werden, was pro Jahr mit einer Schadstoff-Reduktion in Produktion und Anwendung von insgesamt 37.490 Tonnen Kohlendioxid (CO2), 46 Tonnen Schwefeldioxid (SO2) und 14 Tonnen Stickoxid (NOX) verbunden wäre. Gleichzeitig würden 126,5 Gigawattstunden (GWh) Energie weniger verbraucht. Auf alle deutschen Gießereibetriebe hochgerechnet könnten jährlich durch Gussteiloptimierungen 130.000 Tonnen Material infolge besserer Werkstoffausnutzung eingespart werden.

Gussteile für den Fahrzeugbau, besonders Fahrwerks- oder Motorkomponenten, unterliegen hohen Anforderungen. Die mechanische Festigkeit verbunden mit einer hohen Duktilität dominiert die Materialauswahl. Das gilt auch für Anwendungen im Maschinen- und Bergbau.

Gusseisen mit Kugelgraphit erfüllt diese geforderten Eigenschaften, wobei hohe Festigkeiten mit geringen Dehnungswerten durch perlitische Eisensorten (Stahl mit besonderer Lamellenstruktur) erzielt werden; hohe Dehnungen bei geringerer Festigkeit werden mit Hilfe ferritischer Sorten erreicht. Mit dem neuen Werkstoff SiboDur wurde eine neue Gusseisenqualität entwickelt, die die Vorzüge beider Eisensorten in Festigkeit und Dehnung vereint. Damit erschließen sich neue Konstruktions- und Gestaltungsmöglichkeiten von Gussteilen.

Der Name des neuen Werkstoffs spiegelt die Zutaten und Eigenschaften wider. Aus Silizium, Bor und der dadurch erreichten extremen Haltbarkeit (durability) des Werkstoffs leitet sich die Bezeichnung SiboDur ab.

Bionische Verfahren als Ansatz

Ein innovativer Ansatzpunkt zur rechnerischen Gewichtsminimierung sind bionische Verfahren. In der Bionik werden Gestaltungsregeln der Natur in die Technik übertragen, um technische Prozesse oder Bauteile zu verbessern. Als Vorbild dient zum Beispiel das adaptive Wachstum von Bäumen oder Knochen, um eine gleichmäßige Lastverteilung bei gewichtsminimaler Struktur zu erreichen.

Dieser Mechanismus soll für Gussteile in Ansatz kommen, um ein minimales Gewicht bei vorgegebener Belastung zu erreichen. Damit gehen reduzierte Materialkosten, Energieeinsparungen in Herstellung und Anwendung sowie eine höhere Lebensdauer einher, so dass sich die Wirtschaftlichkeit von Gussprodukten – über ihren gesamten Lebenszyklus gesehen – steigern lässt. Dabei werden Gussteile im verarbeitenden Gewerbe praktisch überall benötigt.

Technologie

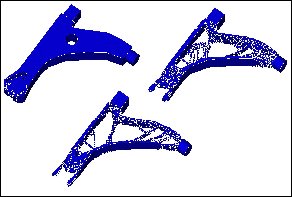

Eine Möglichkeit der Optimierung besteht darin, ein Rechenprogramm nach einer bestimmten Strategie selbstständig ablaufen zu lassen, wobei der Algorithmus iterativ auf ein Optimum konvergiert, um systematisch die am besten geeignete Lösung aufzufinden. Dieser Ansatz soll im Vorhaben auf Basis bionischer oder evolutionärer Strategien verfolgt werden. Konkrete Bauteile, die im Projekt optimiert werden sollen, sind zum Beispiel Schwenklager, Radträger und Querlenker für Pkw oder Radnabe und Hinterachsgehäuse sowie Motorkomponenten wie Kolben, Pleuel und Kurbelwellen für Lkw.

Beim bisherigen Vorgehen zum Entwurf von Bauteilen wurden verschiedene Modifikationen gemäß der Erfahrung der Mitarbeiter durchgespielt. Gerade bei komplexen Bauteilen mit vielfältigen Anforderungen sind dadurch auch weniger gute Lösungen entstanden.

Die bionischen Optimierungsverfahren sollen erforscht und für zehn konkrete Gussteile umgesetzt werden. Neben Bauteilen mit gleichmäßiger Lastverteilung und minimalem Gewicht sollen robuste Bauteilentwürfe entstehen, die – im Fall von Fahrwerkskomponenten – auch ein hohes Energieaufnahmevermögen besitzen. Anhand der zehn Musterbauteile soll geprüft werden, ob mit bionischen Optimierungsverfahren tatsächlich auch für komplexe Bauteileanforderungen praxistaugliche, optimale Ergebnisse gefunden werden können, die auch die Gießfähigkeit nicht außer Acht lassen.

Das Forschungsprojekt „Innovative Leichtbauteile aus hochfestem, duktilem Gusseisen mit Kugelgraphit unter Berücksichtigung bionischer Methoden“ wird vom Bundesministerium für Bildung und Forschung im Rahmen der Maßnahme „Innovationen als Schlüssel für Nachhaltigkeit in der Wirtschaft" gefördert und vom Projektträger im Deutschen Zentrum für Luft- und Raumfahrt

(PT-DLR) betreut.