Continental errichtet am Unternehmenssitz in Hannover eine innovative Anlage zur Heißrunderneuerung von Lkw-Reifen, die es ermöglicht, mit einem neuartigen Material abgefahrene Reifen ressourcenschonend wieder aufzuarbeiten. Im Vergleich zur Neureifenproduktion kann der Energieaufwand um rund 50 Prozent und der Wasserbedarf um rund 80 Prozent gesenkt werden.

Darüber hinaus werden die Abfallmengen ebenfalls um rund 80 Pro- zent gemindert. Die runderneuerten Reifen liegen hinsichtlich ihrer Laufeigenschaften und ihres Rollwiderstands nahezu auf dem Niveau von Neureifen, wodurch der Kraftstoffverbrauch eines Sattelzugs um bis zu einen Liter pro 100 Kilometer gesenkt werden kann. Das Werk wird so im Schnitt 80.000 Tonnen Kohlendioxidemissionen pro Jahr einsparen helfen.

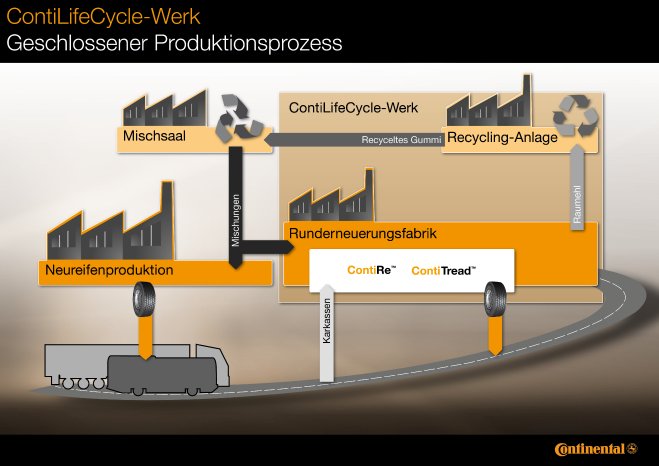

Mit Hilfe einer speziellen Fertigungsanlage werden bei dem neuen Verfahren leistungsfähige Neureifenmischungen auf die Altreifen aufgebracht. Bei der Vulkanisierung der runderneuerten Reifen sorgt ein intelligenter Heizprozess dafür, dass die bereits vulkanisierten Bestandteile der Karkasse geschont werden. Anfallende Gummi- abfälle können zudem in der angeschlossenen Recycling-Anlage verarbeitet werden, wodurch eine stofflich gleichwertige Weiterverwendung gewährleistet wird.

Mit dem Umweltinnovationsprogramm fördert das Bundesumwelt- ministerium die erstmalige, großtechnische Anwendung innovativer Technologien. Das Vorhaben muss über den Stand der Technik hinausgehen und soll Demonstrationscharakter haben. Die neuartige Technologie von Continental erfüllt diese strengen Kriterien und ist auf weitere Standorte des Unternehmens sowie auf andere Reifenhersteller übertragbar. Bei erfolgreichem Projektverlauf wird ein wesentlicher Beitrag zur Reduktion von Treibhausgasemissionen sowie zur Einsparung von Primärrohstoffen geleistet.

Weitere Informationen zum Förderprogramm und zum Vorhaben unter www.umweltinnovationsprogramm.de/...