- Keine Seltenen Erden notwendig

- Produktionsstart in Gifhorn mit modernster Fertigungstechnologie

- Skalierbares Baukastenkonzept ermöglicht maßgeschneiderte Antriebskonfiguration

Auf der IAA 2011 zeigt der Automobilhersteller Renault zwei Elektro-Serienfahrzeuge: die Modelle Kangoo Z.E. und Fluence Z.E. Jeweils mit an Bord: Antriebsmotor, Leistungselektronik und Electric Vehicle Controller von Continental. Für die Elektromotoren hat Continental in Gifhorn eine moderne Fertigungsstätte aufgebaut. "Elektromotoren sind integraler Bestandteil unseres Baukastens, der darüber hinaus auch die Leistungselektronik, die Batterie, und das gesamte Antriebsmanagement umfasst", verdeutlicht José Avila, Vorstandsmitglied der Continental AG und Leiter der Division Powertrain von Continental.

Beim Hersteller Renault kommen Continental Motoren bis zu 70kW bzw. 226 Nm zum Einsatz. Im Vergleich zu einem herkömmlichen Verbrennungsmotor, der ohne Getriebe etwa 80 (1,2 Liter Hubraum) bis 150 Kilogramm (2 Liter Hubraum) wiegt, bleibt der Elektromotor von Continental mit 77 Kilogramm Masse weit darunter.

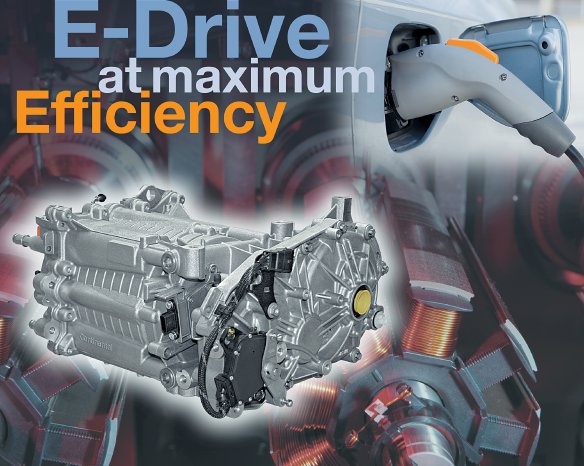

Gekoppelt ist der Elektromotor mit einem integriertem Eingang-Getriebe, einem Differenzial, sowie den Continental-Komponenten Leistungselektronik und Electric Vehicle Controller. Das gesamte Antriebsmodul fertigt Continental in Gifhorn mit einer anfänglichen Kapazität von rund 60.000 Einheiten. Diese Zahlen belegen das Potenzial, das Continental der Elektromobilität beimisst. "Wir wollen, dass die Technologie des Elektrofahrzeugs möglichst bald und umfassend auf die Straße kommt", sagt Avila. Deshalb hat man in Gifhorn mehr als 12 Millionen Euro in die neue Fertigungslinie investiert, die für mehr als 40 Mitarbeiter zukunftsorientierte Arbeitsplätze bietet.

Bei den Antriebssträngen für Renault sind Elektromotor, Getriebe und Differenzial platzsparend in einem Gehäuse untergebracht. Beim Antriebsaggregat setzt Continental auf einen fremderregten Synchronmotor. Diese Technik bietet im Vergleich zu einem permanent erregten Elektromotor, über alle Betriebszustände gesehen, den insgesamt besseren Wirkungsgrad bei Elektrofahrzeugen. Insbesondere bietet sie bei höheren Drehzahlen durch die Erregerstromregelung eine geringere Gegeninduktivität. Diese technische Besonderheit dient zudem auch der Sicherheit des Motors. Ein weiterer Vorteil ist, dass keine hochpreisigen Seltenen Erden für den Magneten benötigt werden.

Die fremderregten Synchronmotoren in den Renault-Modellen sind die ersten ihrer Art, die in hohen Stückzahlen für den automobilen Serieneinsatz gefertigt werden.

Die eingesetzte Leistungselektronik, die Continental bereits in der zweiten Generation produziert, wurde aus einem flexiblen Baukastensystem generiert. Sie ist etwa 30 Prozent kompakter als die erste Generation, die Continental bereits in mehreren Hybridfahrzeugen in Serie einsetzt. Zu dieser Größenreduzierung tragen im Wesentlichen die Integration von Inverter und Konverter bei.

Auch beim Electric Vehicle Controller macht sich Continental das bereits gesammelte Know-How zu nutze. Er ist aus einem herkömmlichen Motorsteuergerät für einen Verbrennungsmotor abgeleitet, das bereits seit einiger Zeit in hohen Stückzahlen gefertigt wird. Im Elektrofahrzeug ist das Steuergerät für den Energiefluss und das Fahrverhalten des elektrischen Antriebes zuständig. Dazu wird der Fahrerwunsch erfasst und als Drehmomentenanforderung an den Elektromotor weitergegeben.

Mit Aufnahme der Produktion von Elektromotoren hat Continental nunmehr sämtliche Schlüsselkomponenten eines elektrifizierten Antriebsstrangs im Portfolio. Neben den fremderregten Synchronmotoren produziert und liefert Continental auch andere Elektromotortypen. Dazu zählen permanent erregte Synchronmotoren (PSM) sowie besonders wirtschaftlich konstruierte Asynchronmotoren (ASM). Die Kombination von umfassendem eigenem Know-how und eigener Fertigung sowie der intensiven Zusammenarbeit mit den Automobilherstellern befähigt Continental zu kompletten elektrischen Antriebssträngen aus einer Hand.