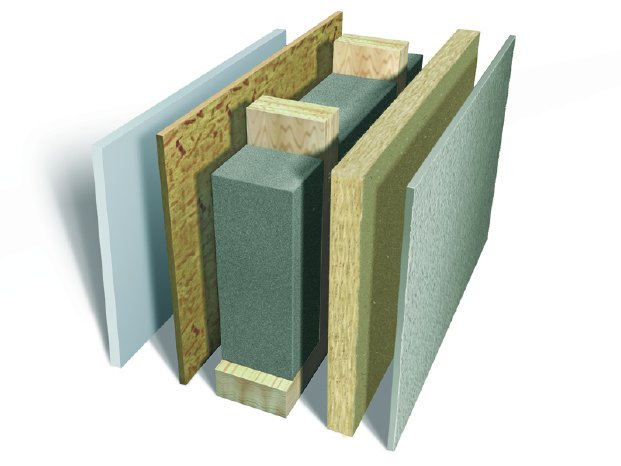

In der Bauwirtschaft hat dieses Umdenken zu sichtbaren Veränderungen geführt. Das zeigt sich zum Beispiel an der boomenden Nachfrage nach Wärmedämmverbundsystemen (WDVS), die auf natürlichen Holzfaserdämmplatten basieren: Seit 2000 dürften allein in Deutschland über 70.000 Wohngebäude mit einer Holzfaserdämmung ausgerüstet worden sein. Holzfaserprodukte nehmen zwischenzeitlich einen festen Platz unter den bauaufsichtlich zugelassenen Dämmstoffen ein. Ihr Anteil am WDVS-Markt liegt bereits deutlich über fünf Prozent - mit steigender Tendenz.

Nachhaltigkeit

Das Schlagwort ist "am Bau" zu einem Universal-Maßstab geworden, der von der Entwicklung über die Verwendung natürlicher Rohstoffe bis hin zum Produktdesign das Denken und Handeln bestimmt. Kriterien wie die Herkunft des Baumaterials, ein möglichst geringer Primärenergiebedarf der Produktion, gesundheitliche Unbedenklichkeit, eine bedarfsgerechte Nutzungsdauer sowie die Frage der Wiederverwertbarkeit nehmen Einfluss darauf, wie und womit neue Ein- und Zweifamilienhäuser zu errichten sind.

Das neue Denken zeigt sich auch, wenn es um die energetische Sanierung von Bestandsgebäuden geht: Erhaltenswerte Bausubstanz wird vermehrt mit Holzfaserprodukten und Holzfaser-Wärmedämmverbundsystemen vor dem drohenden Verfall geschützt und an den Komfortbedarf der absehbaren Zukunft angepasst. Selbst bei der Errichtung und Modernisierung öffentlicher Zweckbauten wie Kindergärten und Sporthallen setzt sich das Bewusstsein durch, dass es bei Entscheidungen über das eine oder andere Dämmsystem auf sehr viel mehr ankommt als auf einen möglichst niedrigen Preis. Gefragt sind in der Praxis hochwertige Bauprodukte, die von Natur aus lange halten, sich mit geringem Energieaufwand herstellen lassen, den Energiesparwünschen und Komfortbedürfnissen der Auftraggeber voll und ganz entsprechen - ohne den Klimawandel zu forcieren und die Umwelt mehr als nötig zu belasten - und am Ende ihrer Nutzungsdauer problemlos zu recyceln sind. Holzfaserdämmstoffe und Holzfaser-Wärmedämmverbundsysteme erfüllen diese Anforderungen par excellence.

Da Holzfaserdämmstoffe große Mengen Kohlendioxid (CO2) binden, lässt sich mit ihnen besonders umweltschonend dämmen, ohne dem Klimawandel Vorschub zu leisten. Dass auch in Zukunft genügend Holz zur Verfügung steht, dafür sorgt das Nachhaltigkeitsgebot, das für alle Waldbesitzer gilt. Es besagt, dass maximal so viele Bäume gefällt werden dürfen, wie zur gleichen Zeit in gleicher Qualität und Menge durch Aufforstung nachwachsen. Niemand muss also ein schlechtes Gewissen haben, nur weil er oder sie Produkte aus natürlichem Waldholz anderweitigen Erzeugnissen vorzieht.

Natürlichkeit

Bei der Holzverarbeitung fallen große Mengen Holzreste an, aus denen sich Holzfaserdämmstoffe herstellen lassen. Das kann in zweierlei Produktionsverfahren geschehen: im klassischen Nassverfahren oder im innovativen Trockenverfahren. Der Verband Holzfaser Dämmstoffe ( VHD e.V.; http://www.holzfaser.org ), dem INTHERMO seit 2003 als Mitglied angehört, erläutert die wesentlichen Unterschiede wie folgt:

Nassverfahren

Bei der Herstellung von Holzfaserdämmplatten im Nassverfahren werden die holzeigenen Bindekräfte genutzt, indem das Holz durch thermo-mechanische Verfahren zu Fasern aufgeschlossen und anschließend unter Hitzeeinwirkung zum Abbinden gebracht wird. Durch diese Aufschlussprozesse wird die Faseroberfläche so weit aktiviert, dass beim späteren Trocknen die holzeigenen Bindekräfte (Lignin) zusammen mit Wasser zur Bindung gebracht werden. Eine Beigabe von Klebstoffen für die Herstellung einer dauerhaften Verbindung ist nicht mehr notwendig. Bei einzelnen Produkten werden harz- oder bitumenhaltige Zusatzmittel beigegeben, um die Festigkeits- und wasserabweisenden Eigenschaften zu verbessern. Die in bis zu 98 % Wasser aufgeschlämmten Fasern werden zuerst in Bütten zwischengelagert und dann auf der Formmaschine zu einem Faserkuchen geformt. Nach mechanischem Auspressen eines großen Teils des Wassers wird der Faserkuchen auf Länge geschnitten und gelangt in den Trockenkanal. Holzfaserdämmplatten werden bei Temperaturen zwischen 160 und 220° C getrocknet und anschließend konfektioniert, d.h. auf Format geschnitten, profiliert oder für größere Dämmplattendicken schichtverklebt.

Trockenverfahren

Zur Herstellung von formstabilen und druckbelastbaren Holzfaserdämmplatten im Trockenverfahren werden die Fasern direkt nach dem Aufschlussprozess auf die für den Beleimungsprozess notwendige Restfeuchte getrocknet und anschließend in einem Beleimkanal oder -turm mit dem Bindemittel - in der Regel ca. 4 % PUR-Harz - beleimt. Die beleimten Fasern werden ausgestreut, auf die gewünschte Plattendicke gepresst und durch Einwirkung eines Dampf-Luft-Gemisches ausgehärtet. Bei der Herstellung von flexiblen Holzfaserdämmplatten werden die Holzfasern - nach Durchlaufen eines Stromrohrtrockners - mit textilen Bindefasern gemischt. Die Mischung wird über eine Formstraße zu einem endlosen Strang geformt, der einem Durchströmungstrockner zugeführt wird. Dort kommt es zu einem partiellen Aufschmelzen der Bindefasern. Durch abschließende Trocknung und Abkühlung des Plattenstrangs wird eine dauerhafte Vernetzung der Fasern erreicht.

Wahlfreiheit im System

Bei INTHERMO wird die Holzfaserdämmplatte HFD-Exterior Solid im klassischen Nassverfahren hergestellt, während die neue Dämmplatte HFD-Exterior Compact dem Trockenverfahren entstammt. Beide Dämm- bzw. Putzträgerplatten sind für das INTHERMO WDVS bauaufsichtlich zugelassen, so dass INTHERMO einer der wenigen Systemanbieter ist, der Kunden für die WDVS-Konfiguration echte Wahlfreiheit zwischen Dämmplatten aus unterschiedlichen Produktionsverfahren bietet.

Sie wollen mehr wissen?

Eine 136 Seiten starke Broschüre mit ausführlichen Informationen über natürliche Holzfaser-WDVS gibt es bei allen INTHERMO-Fachberatern - die Kontaktdaten stehen auf http://www.inthermo.de - oder per Post von INTHERMO, Roßdörfer Str. 50, D-64372 Ober-Ramstadt, Fon +49 (0) 61 54/71-16 69, Fax 71-4 08, Mail info@inthermo.de.