Neue Prothese passt sich noch besser an die Gefäßanatomie des Patienten an

Ein Forscherteam um den Herzchirurgen Dr. med. Nikolaus Thierfelder vom Klinikum der Ludwig-Maximilians-Universität München, Campus Großhadern, wird im Rahmen des mit rund 60.000 Euro geförderten Dr. Rusche-Forschungsprojektes* ein Verfahren entwickeln und testen, um künstliche Gefäßprothesen patienten-individuell herzustellen. „Unser Ziel ist es, durch die verbesserte Passgenauigkeit der Prothese die Komplikationsrate signifikant zu senken und gleichzeitig die Sicherheit für die Patienten zu erhöhen“, betont Dr. Thierfelder. Denn üblicherweise werden die Prothesen in bestimmten vorgefertigten Größen zur Verfügung gestellt, die der behandelnde Arzt nach Auswertung von Aufnahmen des erkrankten Gefäßes (z. B. Computertomographie) auswählt. „Dabei kann es vorkommen, dass die gewählte Prothese oft nicht ideal zur Anatomie des Patienten passt. Studien konnten zeigen, dass viele Komplikationen nach der Prothesenimplantation aus diesem Grund entstehen.“ Komplikationen seien z. B. das Verrutschen der Prothese oder eine mangelnde Abdichtung an den Prothesenenden, die oft einen zusätzlichen medizinischen Eingriff erforderten. Als Grundlage zur patienten-individuellen Prothesenproduktion dienen CT- oder MRT-Aufnahmen, die im Zuge der Diagnostik vor dem Eingriff ohnehin gewonnen werden müssen.

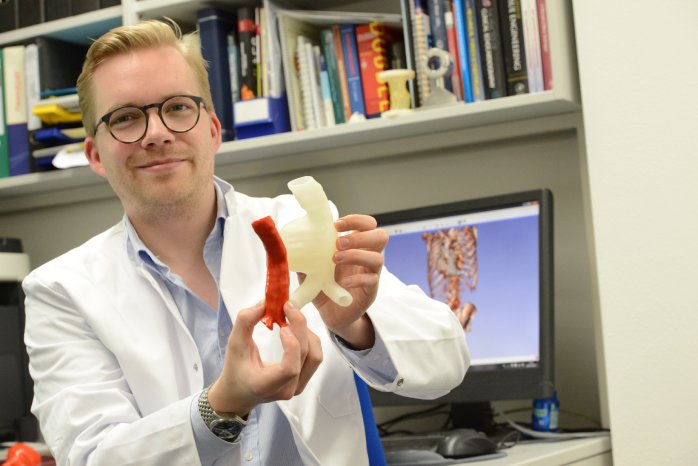

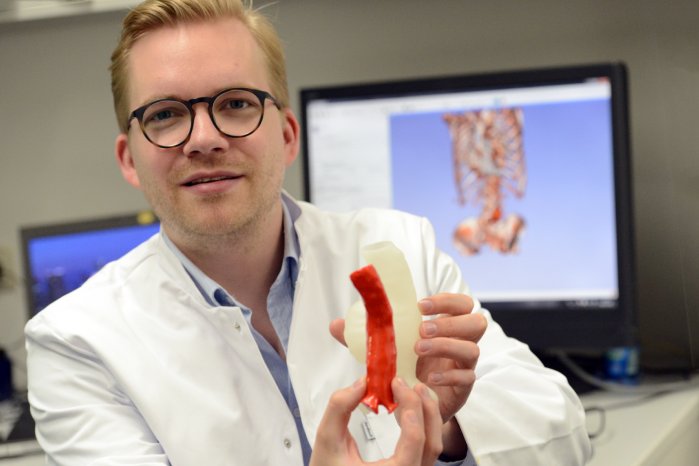

Plastische 3D-Druck-Modell des erkrankten Gefäßes

In einem mehrstufigen Prozess, können aus den Aufnahmen mit Hilfe einer spezialisierten Software anatomische Strukturen (z.B. das erkrankte Gefäß) definiert und freigestellt werden. Die erkrankten Stellen des Gefäßes werden ausgewählt, modifiziert und anschließend mit Hilfe eines 3D-Druckers als plastisches Modell hergestellt. Auf dieses Modell wird dann mit einem elektronischen Spinnverfahren („Elektrospinning“) eine dünne, faserige Polymerschicht aufgetragen. Die neu entwickelte patientenspezifische Prothese wird nicht nur aus einem Kunststoffschlauch wie bisherige Modelle, sondern auch aus einen form- und stabilitätsgebenden Drahtskelett bestehen. Dieses wird in einem separaten Prozess ebenfalls individuell geformt, um dann in den elektrogesponnenen Schlauch eingearbeitet zu werden. „Mit dem neuen Verfahren wollen wir die Prothesenherstellung im Vergleich zur bisherigen, manuellen Produktionsmethode nicht nur individueller, sondern auch ökonomischer, schneller und insbesondere sicherer machen“, so Dr. Thierfelder.

*Titel: Entwicklung und automatisierte Herstellung von patientenindividuellen endovaskulären Gefäßprothesen mittels additiver Fertigung und Elektrospinning

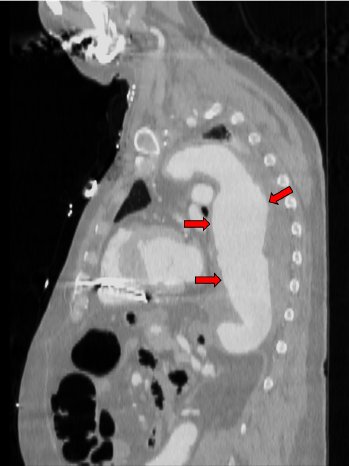

Zur Hauptschlagader (Aorta)

Die Aorta hat die Aufgabe, das aus dem Herzen kommende sauerstoffreiche Blut im Körper zu verteilen. So fließen etwa 200 Millionen Liter Blut im Lauf eines Lebens aus dem Herzen in die Aorta und verteilen sich im Körper, um Organe wie das Herz, das Gehirn, das Rückenmark, die Muskeln, die Bauchorgane sowie Arme und Beine mit dem lebenswichtigen Sauerstoff zu versorgen. Die Aorta entspringt direkt der linken Herzkammer und weist beim gesunden Erwachsenen einen Durchmesser von etwa 2,5 bis 3,5 cm auf. Sie hat die Form und den Verlauf eines Wanderstocks, der von rechts vorne nach hinten links gedreht ist und nach unten entlang der Wirbelsäule verläuft.